| |

|

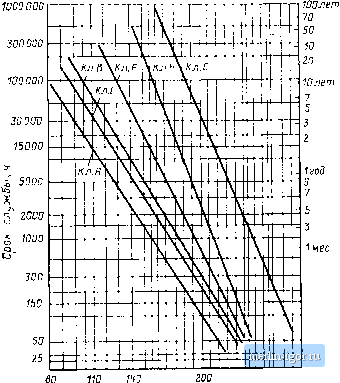

Строительный блокнот Климатические воздействия на АЭМП сопротивление провода в течение эксплуатации в диапазоне температур 300-600 °С увеличивается. Так, в конце эксплуатации при температуре 600°С электрическое сопротивление провода ПОЖ может увеличиться на 70%- Ресурс работы катушки АЭМП определяется не только свойствами изоляции обмоточного провода, но и технологическими процессами намотки, пропиточным составом, совокупностью механических, климатических и других воздействий. Поэтому возможность применения провода выбранной марки в конкретных условиях эксплуатации, отличных от регламентированных в ТУ на его поставку, определяется разработчиком АЭМП. Так, если суммарное время нахождения катушки в нагретом состоянии за весь срок ее службы меньше значения среднего ресурса провода, оговоренного техническими условиями, то температура  250 320 °С Рис. 21. Зависимость среднего ресурса эмалированных проводов от рабочей температуры нагрева провода может быть повышена. Увеличение срока службы АЭМП может быть достигнуто применением обмоточного провода с допустимой температурой нагрева, превышающей максимальную температуру нагрева в эксплуатационных условиях. На рис. 21 показан срок службы обмоточных проводов с изоляцией различных классов нагревостойкости в зависимости от рабочей температуры. Площадь сечения катущки, перпендикулярного направлению намотки провода, и непосредственно им занятая, называется обмоточным пространством (окном) катушки So6 = Coho, где ho, Со - высота и толщина обмотки. В АЭМП постоянного тока с втягивающимся сердечником отношение /io/Co = 2,5-=-5 в короткоходовых конструкциях и 6-8 в длинноходовых. Отношение ho/Co для АЭМП переменного тока и для АЭМП с унифицированной магнитной системой и сменными катушками меньше, чем для АЭМП постоянного тока. Оно составляет 2-2,5 при относительно малом рабочем ходе (б ом<0,6ас) и большом тяговом усилии и 3-4 при относительно большом рабочем ходе (бном>0,6ас) и малом тяговом усилии. Катушки переменного тока целесообразно выполнять с ho/Co = 2,5-3 для уменьшения объема сердечника и магнитопровода, что позволяет уменьшить потери на перемагничивание и вихревые токи. Увеличение Ло/Со приводит к уменьшению расхода меди вследствие роста поверхности охлаждения катушки и улучшения теплоотдачи. Однако при этом увеличиваются потоки рассеяния и уменьшается поток в рабочем зазоре, что приводит к увеличению необходимой МДС обмотки. Кроме того, при этом возрастает время срабатывания АЭМП постоянного тока. При относительно большом рабочем ходе и малом тяговом усилии целесообразны большие отношения ho/Co [21]. Использование обмоточного пространства характеризуется коэффициентом заполнения катушки Кз.м, который равен отношению площади, занятой медью, к площади обмоточного пространства. Для обмоточного провода круглого сечения K3,M=n:dMw/4Coho. Для эффективного использования обмоточного пространства значение Кз.м должно быть наибольшим. Значение Кз,м зависит от следующих факторов: профиля обмоточного провода: при проводе прямоугольного сечения достигается более высокий коэффициент заполнения, чем при круглом; толщины изоляции провода: чем толще изоляция, тем относительно меньшую площадь занимает медь провода и тем ниже значение Кз,м. Для обмоточного провода с эмалевой изоляцией /Сз,м=0,40-н-0,5; диаметра обмоточного провода: чем больше диаметр провода, тем выше значение Кз.м] увеличение диаметра сверх 0,6 мм мало влияет на изменение КзУ, способа обмотки. По способу намотки обмотка может быть: рядовой, когда витки одного слоя располагаются вплотную друг к другу и находятся точно над витками предыдущего слоя - наиболее распространенный способ; шахматной, когда витки слоя расположены в промежутках между витками предыдущего слоя - способ весьма трудоемкий в изготовлении, и дикой (навалом), когда витки расположены слоями без точной укладки. Наибольшее значение Кз.м имеет шахматная обмотка, наименьшее - дикая. Плотность намотки характеризуется обмоточным коэффициентом заполнения K3.o6-=d\3WlCoho, где - диаметр провода с изоляцией. При дикой намотке /Сз,об = 0,55--0,75, при рядовой /Сз,об=0,85-0,95. После намотки перед наложением наружной изоляции и пропиткой активное сопротивление обмотки измеряется мостом постоянного тока или цифровым омметром, например универсальным цифровым измерителем типа Ф-480. Оно должно соответствовать расчетным данным. Допуск на значение активного сопротивления может быть принят в зависимости от диаметра провода: ±10% номинального значения сопротивления для диаметра до 0,16 мм, ±7% для диаметра от 0,18 до 0,25 мм, ±5% для диаметра более 0,25 мм. Для защиты обмотки от воздействия окружающей среды, повышения механической и электрической прочности изоляции, а также для улучшения теплоотвода выделяемой теплоты катушка подвергается пропитке, а затем заливке или обволакиванию. При пропитке все зазоры между витками обмотки заполняются электроизоляционными лаками или компаундами. При обволакивании на поверхности катушки создается слой герметизирующего электроизоляционного материала. При заливке полость, в которой размещена катушка, заполняется герметизирующим электроизоляционным компаундом. При выборе герметизирующего материала необходимо учитывать: конструкцию катушки и АЭМП, совместимость герметизи- рующих материалов между собой и с материалами катушки; температуру сушки (отверждения), вулканизации герметизирующих материалов; область применения АЭМП и условия эксплуатации. Для пропитки применяются электроизоляционные лаки МЛ-92, ГФ-95 (рабочая температура от -60 до -)-155°С), KO-916K (рабочая температура от -60 до -)-180°С); компаунд КГСМ-2 (рабочая температура от -60 до +130 °С). Лак МЛ-92 представляет собой смесь лака ГФ-95 и меламиноформальдегидной смолы К-421-02 в растворе бутанола (847о основы лака ГФ-95 и 16% смолы). Он хорошо просыхает в толстом слое, масло- и влагостоек. Разбавителем лака служит ксилол или толуол или смесь их с уайт-спиритом. Лак пригоден для пропитки обмоток с изоляцией классов нагревостойкости А, Е и В. Лак МЛ-92 применяется для пропитки обмоток АЭМП под вакуумом и давлением. Лак хорошо совмещается с изоляцией провода ПЭТВ. Кремнийорганический лак КО-916к представляет собой раствор полиметилфенилсилоксановой смолы, модифицированной полиэфиром в ксилоле. Применяется для пропитки обмоток с изоляцией классов F и Н. Пригоден для пропитки обмоток влаго- и холодостойкого, а также тропического и химостойкого исполнений. Растворителем лака является ксилол. Время сушки зависит от конструкции катушки. Повышение температуры сушки приводит к улучшению влагостойкости изоляции обмотки. Лак КО-916к хорошо совмещается с изоляцией провода ПЭТ-155. Его использование для пропитки обмоток из провода ПЭТ-155 повышает напревостойкость, обеспечивая класс изоляции F. Эмаль КО-935 - теплостойкая покрывная электроизоляционная, сохнущая при повышенной температуре, представляет собой суспензию пигментов в полиорганосилок-сановом лаке КО-918. Для ускорения сушки высыхания в э.маль введен сиккатив № 63. Эмаль КО-935 применяется для покрытия обмоток катушек АЭМП с изоляцией классов нагревостойкости F и Н, а также обмоток влагостойкого и тропического исполнений. Более высокой эластичностью обладает эмаль КО-936. Эмаль К-911-теплостойкая покрывная электроизоляционная, сохнущая на воздухе, применяется для устранения дефектов на поверхности обмоток, покрытых эмалями КО-936 и К-935, и для ремонтных целей. Перед пропиткой поверхность обмотки изолируется батистовой, тафтяной или стеклянной лентой. Эта мера принимается для предохранения обмотки от механических воздействий в процессе изготовления. Проникновение пропиточного лака или компаунда в обмотку и удаление из нее воздуха достигаются при пропитке чередованием повышенного давления и вакуума. Обволакивание обмотки по наружной поверхности выполняется эпоксидной смолой ЭД-20. Для заливки катушек и встроенных в АЭМП диодов применяются эпоксиднополиэфиракрилатный компаунд К-И5 и эпоксиднополиэфирный компаунд ЭПК-101 (рабочая температура от -60 до +130°С). Помимо заливки применяется опрессовка обмоток пре-миксом. Примером премикса может быть термореактивный прессовочный материал марки ПСК, представляющий собой тестообразную массу на основе ненасыщенных полиэфирных смол или их модификаций, измельченного стекловолокна, порошкообразного наполнителя и других добавок, придающих материалу специфические свойства (водостойкость, устойчивость к воздействию тропического климата). Премиксы характеризуются маслобензостойкостью и взрывобезопасностью. Нагревостойкость премикса ПСК соответствует классу В. Опрессовка катушек премиксом ПСК производится в пресс-форме при давлении от 10 до 20 МПа и температуре 145 °С. Изоляция обмотки от металлического каркаса осуществляется стеклотканями ЛСЭ (рабочая температура до 120°С), ЛСБ (рабочая температура 130°С), ЛСП (рабочая температура 155°С), ЛСК (рабочаятемпература 180°С), пленкой ПЭТФ (рабочая температура до 130°С), пленко-синтокартонами ПСК-Л, ПСК-ЛП (рабочая температура до 130°С), ПСК-Ф (рабочая температура до 155°С). Межслоевая изоляция выполняется теми же стеклотканями, пленкой ПЭТФ н полиамидной пленкой ПМ (рабочая температура до 180 °С). Для изоляции наружной поверхности используются лента стеклянная ЛЭС, перечисленные стеклоткани, самосклеивающаяся резиновая лента ЛЭТСАР и резиностеклоткань РЭТСАР (рабочая температура до 180 С). Изоляция мест пайки выполняется теми же стеклотканями, лентой склеивающей ЛТ-19 (рабочая температура от 130°С) и стеклотканью ЛСКЛ-155 (рабочая температура до 155°С). В сочетании с электроизоляционными материалами каждого класса нагревостойкости допускается применение материала предшествующего класса, если его электрические, механические и другие свойства под действием температуры, допускаемой для материалов более высокого класса, не претерпевают изменений. Для припайки концов обмотки к выводам применяются оловянно-свинцовые припои ПОС 10, ПОС 40 и П0С61 122 преимущественно в виде трубки наружным диаметром 3- 4 мм с наполнителем канифолью марки А. Места пайки покрываются различными электроизоляционными компаундами и эмалями. Выводы обмотки выполняются либо мягкими из гибких проводов марок РКГМ (рабочая температура от -60 до -1-180 °С), ПВПО (рабочая температура от -60 до -(-105°С) и МЛТП (рабочая температура от -60 до -(-150°С) сечением 0,5 и 0,75 мм, либо жесткими, закрепленными на наружной поверхности щеки каркаса нли боковой поверхности катушки. Надежная работа катушки в течение заданного срока службы может быть гарантирована лишь при отсутствии в ней короткозамкнутых витков. Проверка отсутствия короткозамкнутых витков проводится на промежуточных стадиях (намотка, пропитка) и после изготовления. Катущки с металлическими каркасами такой проверке не подвергаются в связи с отсутствием эффективных средств контроля. Подключение катушки АЭМП к сети осуществляется посредством: гибкого двух- или многожильного шнура, один конец которого закреплен непосредственно на катушке; жестких контактов, закрепленных непосредственно на боковой поверхности или на щеке каркаса катушки; контактов, закрепленных на плате из электроизоляционного материала (АГ-4, ДСВ, текстолит, гетинакс); соединителя. 15. ЗАЩИТНЫЕ ОБОЛОЧКИ И ПОКРЫТИЯ Магнитопровод, катушка, электрические контакты и другие детали АЭМП защищены от механических воздействий при эксплуатации, а также от воздействия окружающей среды (пыли, влаги) оболочкой-кожухом. В большинстве конструкций встроенных АЭМП кожух изготавливается из ферромагнитной стали и выполняет функцию магнитопровода либо магнитопровод вместе с катушкой опрессовывается пластмассой в единый блок. Если необходимо усилить защиту блочных АЭМП и повысить степень безопасности обслуживающего персонала, применяют наружные защитные кожухи из стали, алюминия и пластмассы. Условные обозначения степеней защиты персонала от прикосновения к токоведущим частям, а также от попадания твердых посторонних тел и воды приведены в табл. 22.

|